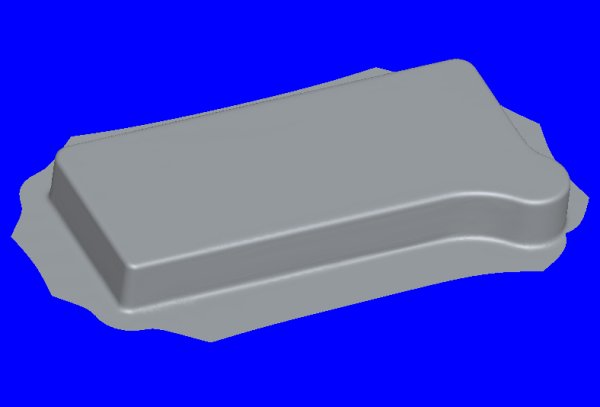

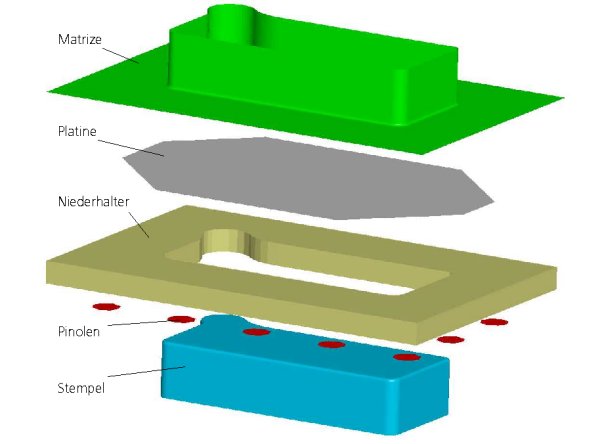

Das Tiefziehen gehört zu den Standardverfahren der Blechumformung. Zu dem mittels Tiefziehen hergestellten Bauteilspektrum gehören Dinge des täglichen Gebrauchs, wie z.B. Getränkedosen, oder auch größere Bauteile, wie Pkw-Seitenwände. Bei einfach geformten Bauteilen besteht der Werkzeugsatz vielfach aus dem Ziehstempel, der Formmatrize und einem Niederhalter, der eine Faltenbildung am Platinenrand verhindern soll. Sollen größere, komplexere Teile umgeformt werden, ist eine gezielte Beeinflussung des Werkstoffflusses erforderlich. Zu diesem Zweck werden die Werkzeuge dann mit Ziehsicken und Bremswulsten versehen.

Eine alternative Lösung stellt der Einsatz der Mehrpunktziehtechnik dar. Dabei wird, wie auch beim konventionellen Tiefziehen, die Niederhalterkraft über mehrere, über die Niederhalterfläche verteilte Pinolen eingeleitet. Um einen definiert veränderbaren Krafteintrag in den Niederhalter zu erzielen, müssen die Pinolen separat voneinander gesteuert und geregelt werden. Somit kann die Funktion einer Ziehsicke nachgestellt und auch über die Zeit verändert werden. Damit die unterschiedlichen Krafteinwirkungen der Pinolen wirksam werden, darf der Niederhalter allerdings nicht als starres Werkzeug ausgeführt sein. Vielmehr muß ein elastischer Niederhalter eingesetzt werden, damit eine partielle Beeinflussung des Werkstoffflusses möglich ist.

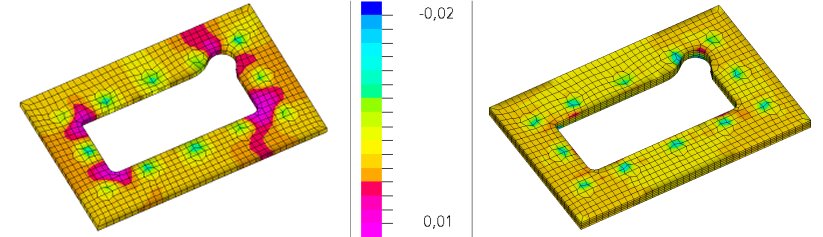

Die Aufgabe für die Simulation besteht in der Auslegung der Elastizität des Niederhalters und den erforderlichen Kräften und deren zeitlichen Verlauf der einzelnen Pinolen.

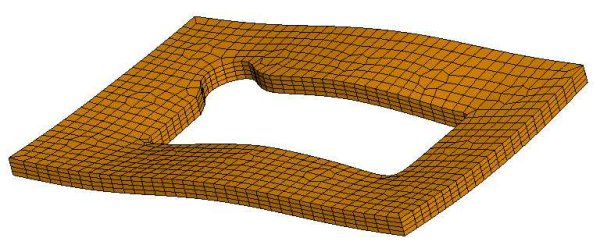

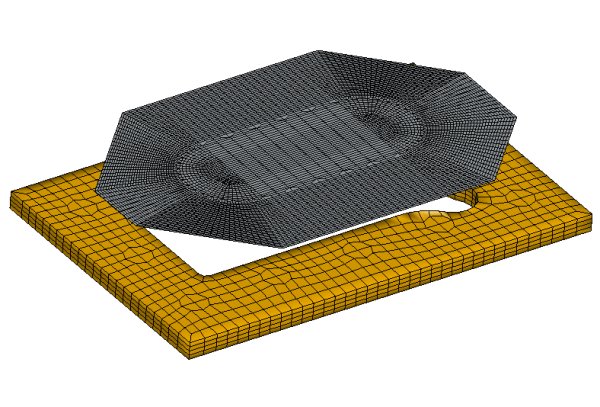

Das Modell für die Simulation besteht aus dem Werkstück (Platine) und dem Werkzeug (Stempel, Niederhalter, Matrize und Pinolen). Während die Werkzeuge im allgemeinen als starr modelliert werden, betrachtet man in dem vorliegenden Fall den Niederhalter als elastisch. Dazu kommen Volumenelemente zum Einsatz. Die Platine, die mit Schalenelementen modelliert wird, besitzt eine elastisch-plastische Materialbeschreibung.

Um die Auslegung des Niederhalters zu optimieren, wird mit unterschiedlich dicken Niederhaltern simuliert. Die Dicke variiert hierbei zwischen d=20...80mm.

Die Untersuchungen ergeben, daß ein Niederhalter mit einer Dicke von 30mm die besten Resultate liefert. Die in der Simulation ermittelten Prozeßparametern liefern die Basis für die Realteilversuche, die sehr gut mit den errechneten Werten übereinstimmen.