Seit Mitte der 80er Jahre hat sich neben den "altbewährten" Umformverfahren wie Tiefziehen, Drücken, Feingießen, etc. das IHU als eine Alternative etabliert.

Zu dem Verfahrensprinzip der Umformung mit Innenhochdruck wurden bereits in den 70er Jahren des 19. Jahrhundert Schriften veröffentlicht. In den folgenden Jahrzehnten kamen zwar weitere Veröffentlichungen heraus, allerdings konnte sich dieses Verfahren lange Zeit nicht in der industriellen Produktion durchsetzen. Erst mit dem Einsatz moderner, leistungsfähiger Steuerungs- und Regelungstechnik gelang der Durchbruch. In den letzten 10 Jahren stiegen dann sowohl die Anzahl der Veröffentlichungen zu Untersuchungen und Forschungsprojekten, als auch die der industriellen Anwendungen.

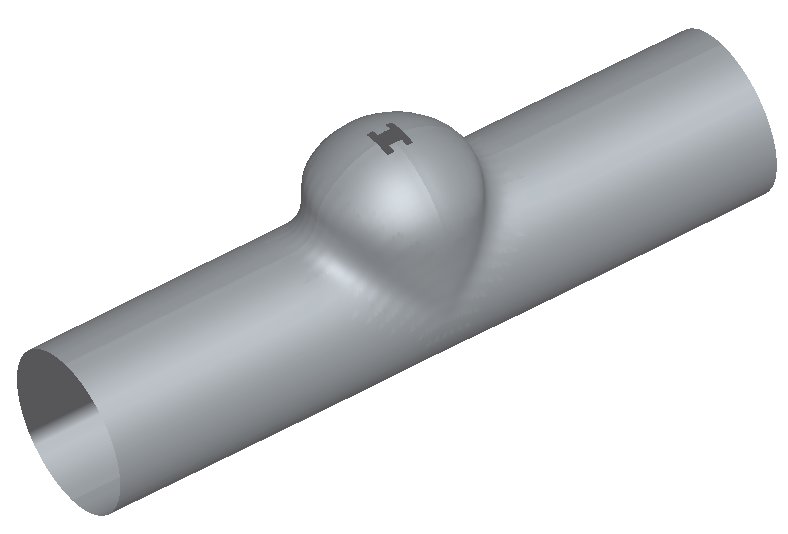

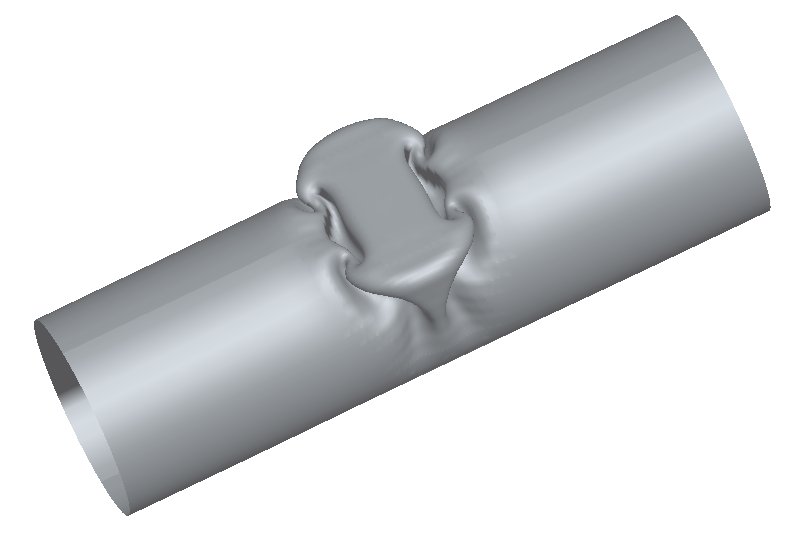

Während anfangs vorwiegend einfache Teile mit kleinen Abmessungen, wie beispielsweise T-Stücke, mit diesem Verfahren hergestellt wurden, geht der Trend zunehmend zu langen Bauteilen mit komplexen Geometrien, z.B. Rahmenstrukturbauteile im Fahrzeugbau.

Eine praktische Form der Gliederung der unterschiedlichen Verfahrensvarianten des IHU ist die DIN-konforme Einteilung nach den wirksamen Spannungen in der Umformzone, wie sie durch den VDI-Ausschuß Innenhochdruck-Umformen in der VDI-Richtlinie "Grundlagen und Bauteilgestaltung" veröffentlicht wurde. In dieser Richtlinie werden die für Hohlprofile relevanten Verfahrensvarianten beschrieben. Mittlerweile werden allerdings auch schon ebene Blechplatinen mit dem IHU-Verfahren umgeformt (siehe "Motorhaube").

Bei einem typischen IHU-Prozeß wird ein Hohlprofil in ein längs- oder quergeteiltes Werkzeug gelegt und durch hydrostatischen Innendruck umgeformt. Der Druckaufbau und die Befüllung erfolgt durch einen mit der Hochdruckhydraulikeinheit verbundenen Axialzylinder, welcher darüber hinaus die Aufgabe hat, das Hohlprofil gegen den herrschenden Innendruck abzudichten und gleichzeitig Material in die Umformzone nachzufördern. Dieser IHU-Prozeß wird auch als Aufweitstauchen im geschlossenen Gesenk bezeichnet. Wird eine Bauteilgeometrie mit Nebenformelement ausgeformt, kommt oftmals auch noch ein Gegenhalter zum Einsatz.

Beim einfachen Aufweitstauchen im geschlossenen Gesenk ohne Gegenhalter besteht die Aufgabe in der Bestimmung eines geeigneten Lastpfades. Dieser Lastpfad ist abhängig vom herrschenden Innendruck und dem Nachschiebeweg bzw. der Nachschiebekraft. Um überhaupt in die elastisch-plastische Umformzone zu gelangen, muß einerseits der Druck so groß sein, daß der Werkstoff zu fliessen beginnt und andererseits muß die Nachschiebekraft das Rohr gegen den herrschenden Innendruck abdichten. Die Vefahrensgrenzen werden durch die Versagensfälle Bersten bzw. Falten gebildet. Bersten wird durch einen zu großen Innendruck hevorgerufen, während Faltenbildung durch zu hohe Nachschiebekräfte verursacht wird.

Bei einem Bauteil mit einem Nebenformelement, als typisches Teil wäre ein T-Stück zu nennen, kommt zu den einzustellenden Parametern noch der Wegverlauf des Gegenhalters hinzu. Durch ein gezieltes Zurückfahren des Gegenhalters können die beschriebenen Versagensfälle Bersten und Faltenbildung vermieden werden. Allerdings gibt es noch keine analytische Beschreibung, wie ein optimales Zusammenspiel von Innendruck, Nachschiebeweg und Zurückfahren des Gegenhalters aussieht. Für eine derartige Parameteroptimierung bietet sich besonders die FEM-Simulation an.

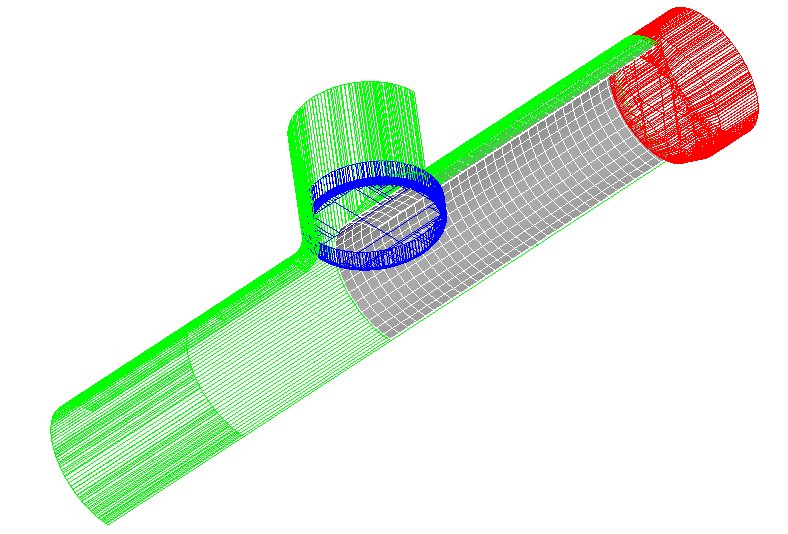

Beispielhaft für die Herstellung eines T-Stückes wird die Simulation für ein Rohr aus Aluminium (6061-O) gezeigt. Die Wanddicke beträgt s = 2,1 mm bei einem Durchmesser von d = 58 mm. Aus Symmetriegründen wird mit einem 1/4-Modell gerechnet. Das in der folgenden Darstellung gezeigte Modell besteht aus dem Rohr (grau), der Fertigformmatrize (grün), dem Gegenhalter (blau) und dem Axialstempel (rot).

Im folgenden ist der IHU-Prozeß als Längs- bzw. Querschnitt dargestellt. Abgebildet ist die Wanddickenverteilung, wobei die roten Bereiche eine Aufdickung kennzeichnen und blau für abgestreckte Zonen steht.