Knapp 70% des Produktionsvolumens der deutschen Gesenkschmiedeindustrie gehen an den Straßenfahrzeugbau im In- und Ausland, wobei etwa 10% dieser Schmiedeteile Kurbelwellen sind. Durch einen relativ hohen Anteil der Materialkosten an den Stückkosten ist wirtschaftliches Gesenkschmieden eng verbunden mit Materialökonomie. Weitere Gesichtspunkte sind Probleme wie z.B. Umformfehleranalyse, Formfüllung, die Gestaltung von Vor- und Zwischenformen oder die Belastung der Werkzeuge. Der Zeit- und Kostendruck bei der Prozeßauslegung und -optimierung macht die Anwendung einer virtuellen Vorausberechnung sinnvoll.

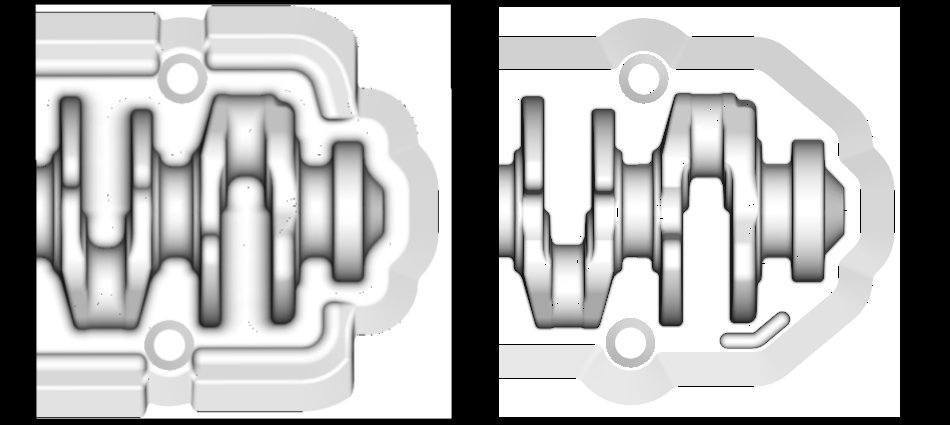

Die Herstellung der abgebildeten Kurbelwelle erfolgt in drei Stufen: Vorform, Vor- und Fertiggravur. Beim Vorformen wird der Querschnitt des Rohlings zwischen zwei ebenen Werkzeugen gestaucht, die Geometrie der Vor- und Fertiggravur liegen als CAD-file vor. Die Ausgangsform des Rohlings ist ein Rechteckquerschnitt mit abgerundeten Ecken.

Die Werkzeuge werden als starr betrachtet. Die Vernetzung erfolgt pro Werkzeughäfte mit ca. 30000 Dreieckelemente.

Für die Beschreibung der Werkstückoberfläche werden Dreieckelemente verwendet, die automatisch verfeinert werden, wenn die Abbildung der Werkzeuggeometrie es erfordert. Die Ausgangsvernetzung kann damit relativ grob sein. Mit dem im vorliegenden Programm SuperForge, eine speziell für Schmiedeprobleme entwickelte Software, verwendeten Algorithmus ist ein raumfestes finites Volumennetz zu definieren, durch das das Material des Werkstücks fließt. Die Größe der finiten Elemente ist während des gesamten Prozesses konstant. Damit wird die Notwendigkeit einer dreidimensionalen Neuvernetzung umgangen und auch Probleme mit großen Formänderungen können berechnet werden.

Der Umformprozeß erfolgt auf einer Kurbelpresse. Die Definition folgender Parameter ist erforderlich:

Die Geschwindigkeit-Zeit-Funktion zur Steuerung des Prozesses wird vom Programm automatisch berechnet. Der Reibkoeffizient wird mit 0,1 (Coulombsches Reibgesetz) während des gesamten Prozesses konstant angenommen.

Obwohl keine Symmetrie vorliegt, müssen aus Kapazitätsgründen beide Werkstückhälften getrennt berechnet werden. Es bildet sich im Übergangsbereich (y = 0) ein fast homogener Grat aus und auch bei der Darstellung der effektiven plastischen Dehnung im Inneren bei y = 0 zeigt sich qualitativ und quantitativ das gleiche Bild in beiden Häften.

Der Temperaturgradient zwischen Werkzeug und Werkstück führt zur Abkühlung und die Umwandlung mechanischer Energie in Wärme zur Erwärmung des Rohlings. Die Berücksichtigung des Temperatureinflusses auf das Fließverhalten des Materials wird in der Simulation berücksichtigt. Die Fließspannung wird in Abhängigkeit von Dehnung, Dehngeschwindigkeit und Temperatur definiert.

In der folgenden Animation sind alle drei Stufen des Schmiedeprozesses dargestellt.

Für alle drei Stufen können sowohl lokale (Spannungen, Dehnungen, Geschwindigkeiten) als auch globale (Kraft) Größen berechnet werden.