Ausgangsmodell ist ein Halteclip aus Kunststoff, der breite Verwendung zur Lagefixierung und –sicherung findet (Kabelhalter, Schnappverschluss). Beim Eindrücken eines Haltegegenstandes in den Clip bricht häufig der längere Schenkel aufgrund einer zu hohen Beanspruchung auf der Schenkel-Innenseite. Der kritische Beanspruchungszustand ist also durch eine gegebene Aufweitung der beiden Schenkel des Clips gegeben. Während der Clip aus weichem Kunststoff besteht, sind übliche Haltegegenstände meist aus wesentlich steiferem Material, wie z.B. Stahl, gefertigt. Mit Hilfe einer parameterfreien Gestaltoptimierung soll die Gefahr des Schenkelbruchs beim Clip vermindert werden. Hierzu wird eine Verringerung der kritischen Beanspruchung angestrebt. Das Eindrückverhalten (notwendige Kraft) sowie die Kraft zum Herauslösen soll unverändert bleiben.

Zu Beginn des Optimierungsprozesses wird die reale,

existierende Struktur in ein FEM-Modell umgesetzt. In einem üblichen FEM-Preprozessor wird die Geometrie entweder neu modelliert oder über eine geeignete

Schnittstelle aus einem CAD-System importiert. Je nach verwendetem CAD-System

und FEM-Preprozessor ist ein Austausch über IGES, VDAFS, STEP, ACIS, Parasolid oder über eine eventuell vorhandene Direktschnittstelle möglich.

Das Struktur-Volumen wird für die FEM-Berechnung diskretisiert.

Üblicherweise verwendet man den im Preprozessor integrierten

Vernetzer. Im vorliegenden Beispiel wurde ein relativ grobes grobes Bricknetz

erzeugt, damit die anschließende Optimierung extrem schnell durchgeführt werden

kann. Auf das FEM-Modell werden anschließend die Randbedingungen

aufgebracht:

(a) Definition der Materialwerte (E-Modul, Querkontraktionszahl)

(b) 3wertige Einspannung des Clips an der Unterseite

Die Kontaktstelle zwischen dem Clip und der Haltestange soll in diesem Fall

nicht näher untersucht werden. Die Beanspruchung der Haltestange ist

vernachlässigbar und die auftretenden Hertzschen Pressungen im Clip sind

unkritisch. Ebenso werden Reibeinflüsse in der Kontaktstelle nicht

berücksichtigt. Deshalb wurde die Haltestange und der Kontakt nicht

modelliert.

Prinzipiell ist es möglich, als Randbedingung die relative Verschiebung zwischen den beiden Kontaktstellen zu definieren (über MPC's), so daß dich genau die

Aufweitung ergibt, die für die Haltestange notwendig ist. Im vorliegenden

Fall wurden jedoch direkt die Kontaktkräfte aufgebracht. Die müssen

aufgrund der Gleichgewichtsbedingung identisch sein (vgl. Abb. 2).

Eine statische FEM-Analyse des beschiebenen Modells dient

zur Kontrolle der aufgebrachten Randbedingungen. Außerdem ist eine Auswertung

der Beanspruchung im Bauteil möglich. Die Maximalbeanspruchung nach von Mises liegt an der Innenkontur des längeren Schenkels vor (Abb. 3).

Diese maximale von Mises Beanspruchung soll durch eine

Gestaltoptimierung gesenkt werden. Für die weitere Definition des Optimierungsmodells müssen verschiedene Randbedingungen eingehalten

werden:

Diese maximale von Mises Beanspruchung soll durch eine Gestaltoptimierung gesenkt werden.

Die kreisförmige Innenkontur des Clips soll unverändert bleiben.

Der Fuß des Clips soll unverändert bleiben.

Die Kontaktstellen mit dem Haltegegenstand sollen ihre runde Form beibehalten

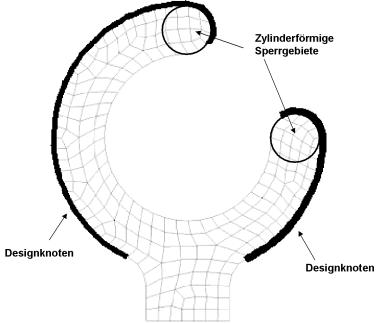

(zylindrische Restriktionsgebiete, siehe Abb. 4).

Hierdurch ist eine Gestaltänderung nur an den Außenseiten der beiden Schenkel des Clips erlaubt. Als Designknoten werden nur die Knoten auf der Außenkontur des Clips definiert (siehe Abb. 4).

Die notwendige Kraft zum Eindrücken der Haltstange muss konstant bleiben.

Die bedeutet, daß die Steifigkeit des Bauteils in der Summe konstant bleiben muss. Die relative Verschiebung zwischen den beiden Kontaktflächen muss bei vorgegebener Kraft konstant bleiben.

Verändern darf sich jedoch das Verhältnis zwischen den Einzelverschiebungen

(Steifigkeitsverschiebung zwischen den beiden Schenkeln).

Die Gestaltoptimierung selbst bedeutet für den Anwender nur

das Starten eines Batchjobs. Die notwendige Wartezeit ist relativ gering. Sie

ergibt sich aus der Anzahl der Elemente und Knoten des FE-Modells sowie der

Anzahl von Zyklen, die für die Optimierung durchlaufen werden müssen. Die

Anzahl der Zyklen liegt zwischen 3 und 6 (Abb. 5).

Aufbauend auf der Methode der Finiten Elemente wird bei der

Gestaltoptimierung eine Modifikation der Oberfläche des Bauteiles durchgeführt.

Die Analyseergebnisse des FEM-Solvers werden über geeignete Schnittstellen dem

Optimierer zur Verfügung gestellt. Dieser wertet die Ergebnisse aus und führt eine

Modifikation des Lage der Knoten des Finite Elemente Modells durch. Das heißt, die

Designknoten werden in Abhängigkeit von den lokalen Beanspruchungen und anderen

Parametern in das Bauteil oder aus dem Bauteil heraus verschoben. Dieses modifizierte

Bauteil wird einer erneuten FEM-Analyse unterzogen und durch ein mehrmaliges

Durchlaufen dieser Optimierungsschleife wird die optimale Bauteilgestalt

ermittelt. Grundlage der Optimierung ist die Homogenisierung der Beanspruchung an

der Bauteiloberfläche. Die Homogenisierung bewirkt zugleich eine Verminderung der

Beanspruchung. Die theoretischen Grundlagen beruhen auf erweiterten Optimalitätskriterien

und wurden von den Gründern von FE-DESIGN an der Universität Karlsruhe entwickelt.

Weitere Informationen sind unter http://www.fe-design.de

zu finden.

Der Optimierer durchläuft ca. 3-6 Zyklen. Zuerst wird an Orten Material abgetragen

(d.h. Die Designknoten schrumpfen), die eine geringe Beanspruchung aufweisen.

Prinzipiell ist es möglich, daß Material, das einmal abgetragen wurde, in einem

nachfolgenden Zyklus wieder aufgetragen wird. Dies ist insbesondere bei Problemen

mit mehrere Lastfällen relevant. Im dargestellten Beispiel des Clips ist dieser Effekt nicht

zu beobachten, weil nur ein Lastfall auf die Struktur wirkt. Erkennbar ist die unterschiedliche

Ausbildung der Dicken der einzelnen Schenkel. Am Ende der Schenkel ist ein starkes

Schrumpfen der Struktur zu erkennen (Abb. 6). Dies ist auf den kleinen Hebelarm der

angreifenden Kräfte im Startmodell zurückzuführen. Im unteren Bereich dagegen wächst die

Struktur aufgrund eines großen Hebelarmes (hohe Spannungen). Die zylinderförmige Gestalt

der Schenkelenden ist auf die Definition von zylindrischen Restriktionsgebieten zurückzuführen.

Um die runde Struktur beizubehalten, die für ein problemloses Einführen des

Haltegegenstandes notwendig ist, wurden zylinderförmige Sperrgebiete definiert, in die sich die

Designknoten im Laufe der Optimierung nicht hineinbewegen dürfen (vgl. Abb. 4). Der

optimierte Endentwurf des Bauteiles nach der Gestaltoptimierung ist in Abb. 7 dargestellt.

Durch die Gestaltoptimierung kann die maximale Spannung im Innenbereich des Clips von 47,1

N/mm auf 39,1 N/mm gesenkt werden, was einer prozentualen Verringerung der maximalen

Beanspruchung im Bauteil von ca. 17% entspricht.

In Abb. 9 ist die Spannungsverteilung über die Knoten des inneren Clipschenkels aufgetragen.

Der rote Verlauf kennzeichnet die Spannungsverteilung des Startentwurfs. Die blaue Kurve

kennzeichnet die Spannungsverteilung des optimierten Entwurfes. Neben der Verringerung des

Maximalwertes ist eine Tendenz zur Homogenisierung zu erkennen.

Im nachfolgenden Flow-Chart (Abb. 10) ist der gesamte Entwicklungsprozeß zugefaßt.

Der Gesamtaufwand ist überschaubar. Die Erstellung des CAD-Modells, die Vernetzung, die

Definition des Optimierungsproblems sind relativ zügig durchzuführen. Die eigentliche

Gestaltoptimierung erfordert keine Benutzerinteraktion, auf die Ergebnisse muß man nur kurze

Zeit warten (in diesem Beispiel ca. 5 Min auf einem PC Pentium III, 256 MB RAM). Der größte

Zeitaufwand liegt in der Abstraktion des realen Problems (wie muss ich mein FE-Model

aufbauen, welches sind meine Lasten, meine Randbedingungen und meine

Materialeigenschaften) sowie in der Aufbereitung und Überführung der Ergebnisse im ein

CAD-System. Das gesamte Projekt kann, mit Erfahrung, in 1 bis 2 Tagen bearbeitet werden.

Anschließend liegt ein Clip vor, der bei vorgegebener Steifigkeit eine minimale Beanspruchung

aufweist.

Stellt man die beschriebene Vorgehensweise der konventionellen Prozeßkette gegenüber,

dann wird die Beschleunigung und Zeitersparnis sowie die Qualität der Lösung deutlich.

1. Konstruktion eines Clips in einem CAD-System.

2. Überführung des CAD-Modells in ein FE-Modell, Berechnung und Auswertung.

3. Erste Modifikation des CAD-Modells aufgrund von Diskussionen und Ideen der

Analysespezialisten und Konstrukteure.

4. Nochmalige Überführung des CAD-Modells in ein FE-Modell, Berechnung und erneute

Verifikation.

5. ... gegebenenfalls werden die Schritte 3. und 4. mehrmals wiederholt, so lange bis ein

zufriedenstellendes Ergebnis erzielt wurde.

Fazit: Dem Konstrukteur steht mit dem Einsatz der Gestaltoptimierung ein effizientes

Werkzeug zur Seite, das eine Verkürzung des Konstruktionsprozesses erlaubt. Der Anwender

hat einen hohen Nutzen bei einem äußert günstigen Verhältnis zu nötigen Aufwand.