Der Motorträger ist mit Schraubverbindungen durch die Augen an seinen Enden an der Karosserie befestigt. Zwischen den parallel stehenden Laschen wird der Motorblock an einem Bolzen aufgehängt. Über den Bolzen werden Kräfte in die Laschen geleitet. Der erste Lastfall entspricht einer vertikal angreifenden Kraft von 20kN, die aus der Gewichtskraft des Motors unter Berücksichtigung eines Sicherheitsfaktors abgeleitet wurde (Abb. 1). Der zweite Lastfall ist eine horizontal angreifende Trägheitskaft von 10kN, die z.B. bei Brems- oder Aufprallvorgängen auftritt. Die horizontal angreifende Kraft führen zu einer Torsionsspannung, die vertikal angreifende Kraft bewirken eine Biegespannung im Bauteil. Die Geometrie des Motorträgers und die Randbedingungen sind spiegelsymmetrisch. Um der Forderung nach extremem Leichtbau gerecht zu werden, soll das Gewicht des Motorträgers um 40 Prozent reduziert werden.

Der maximal zur Verfügung stehende Bauraum für den Motorträger ergibt sich aus den Einbaubedingungen im Fahrzeug. Das CAD-Modell des Bauraums ist in Abb. 2 zu sehen. Das Geometriemodell wird an der Spiegelebene geschnitten, um die Symmetrie für eine Vereinfachung der Rechnung zu nutzen.

Die CAD-Geometrie wird in einen FEM-Preprozessor unter Nutzung einer direkte Schnittstelle zwischen Pro/Engineer und MSC/Patran importiert. Der zulässige Bauraum wird durch ein schnell zu erzeugendes Tetraedernetz aus ca. hunderttausend Elementen diskretisiert. Zusätzlich werden im Preprozessor die Randbedingungen und Lastfälle definiert. In diesem Fall wird die starre Verschraubung des Motorträgers an der Karosserie durch die Fixierung aller Knoten am Auge simuliert. Die Symmetriebedingung erzwingt die Fixierung der Randknoten senkrecht zur Spiegelebene. Die Kräfte bei beiden Lastfällen greifen an allen Knoten innerhalb der Laschenbohrung an. Für die Topologieoptimierung müssen sogenannte Frozen-Elemente definiert werden. Mit Frozen kennzeichnet man Gebiete, die für die Fertigung oder den späteren Einbau notwendig sind. Der Topologieoptimierer darf in diesen Gebieten keine Elemente abbauen. In diesem Beispiel wurden Auge und Lasche eingefroren. Eine Skizze der Randbedingungen und Lastfälle ist in Abb. 3 zu sehen. Die Frozen-Elememte wurden rot gezeichnen. Dreiecke stehen für räumlich Fixierungen und Pfeile für die angreifenden Kräfte.

Das Prinzip der Gewichtsreduktion durch Topologieoptimierung ist dem biologischen Prinzip des Knochenwachstums nachempfunden. Fresszellen bauen innerhalb der Knochen Gewebe an wenig belasteten Stellen ab und lagern neues Gewebe an stark belasteten Gebieten an. Dieses lokale Prinzip der Spannungsoptimierung lässt sich ideal mit Hilfe der FEM-Methode simulieren. Bei der Topologieoptimierung führt zunächst ein FEM-Solver eine statische Analyse des Modells durch. Anschließend analysiert ein Optimierer die Spannungsverteilung an den Elementen: Der Abbau von Material in wenig belasteten Gebieten wird durch die Reduktion des Elastizitätsmoduls der Elemente simuliert. Bei starker Belastung wird das Elastizitätsmodel erhöht. Anschliessend wird mit den neuen Werten eine weitere statische Analyse durchgeführt. Der Prozess wiederholt sich bis ein Abbruchskriterium erfüllt ist. In diesem Beispiel wurde der Optimierer MSC/Construct und zur statischen Analyse der FEM-Solver MSC/Nastran benutzt. Die Optimierung wurde für beide Lastfälle (Gewichtskraft und Bremsen gerechnet. In Abb. 4 sind einzelne Iterationen der Optimierung veranschaulicht. Elemente mit einem kleinen Elastizitätsmodul wurden ausgeblendet. Die Masseneinsparung des optimierten Bauteils beträgt 40 Prozent bei ähnlicher Maximalspannung.

Das Ergebnis der Topologieoptimierung ist zunächst eine lokal treppenartige Struktur. Der Konstrukteur erhält also zunächst nur eine Art LEGO-Modell des optimierten Bauteils. Aus diesem groben Modell ist der Konstruktionsvorschlag des Topologieoptimierungsverfahrens für den Konstrukteur nur schwer zu erkennen. Zur besseren Weiterverarbeitung der Ergebnisse kann die im IFAM entwickelte "ergebnisbasierte Glättung topologieoptimierter Strukturen" eingesetzt werden. Hierbei werden keine kompletten Elemente ausgeblendet, sondern durch die Elemente entlang der Isofläche mit gleichem Elastizitätsmodul geschnitten. Anschliessend wird die Schnittkante innerhalb eines klar definieren Vertrauensbereichs verschoben. Abb. 5 und Abb. 6 zeigen den Verlauf der ergebnisbasierte Glättung des Motorträgers vom LEGO-Modell bis zur glatten Struktur.

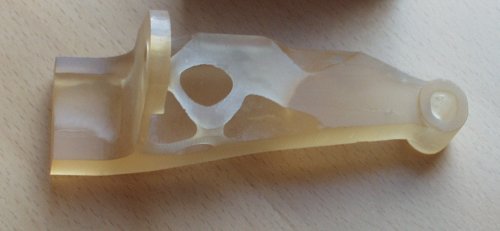

Das so bearbeitete Modell kann mit Hilfe eines Moduls des IFAMs in unterschiedlichen Formaten exportiert werden: (1) Das STL-Format bietet neben der Möglichkeit der Visualisierung noch die Möglichkeit des Rapid-Prototyping. So kann der Bauteilentwurf schnell in einen realen Prototypen umgesetzt werden (siehe Abb. 7).

(2) Der Export des geschnittene FEM-Volumenmodells erlaubt eine schnelle Belastungsanalyse des optimierten Bauteils ohne die Neuvernetzung des Modells. In der Abb. 9 wurde eine statische Analyse der optimierten Struktur für den Lastfall "Bremsen" durchgeführt. Die Verteilung der von Mises Spannungen ist farblich dargestellt. Zum Vergleich ist in Abb. 8 die Spannungsverteilung für den ursprünglichen Bauraum dargestellt.

(3) Der Export im IGES-Format erlaubt die Rückführung des Modells in ein CAD-Programm. In Abb. 10 wurde der optimierte und geglättete Motorträger exportiert und in Pro/Engineer eingelesen. Der zur Berechnung halbierte Motorträger wurde gespiegelt und zusammengefügt. Der Konstrukteur kann dieses Ergebnis als Designvorschlag verwenden und unter Berücksichtigung fertigungsbedingter Konstruktionselemente umsetzen.