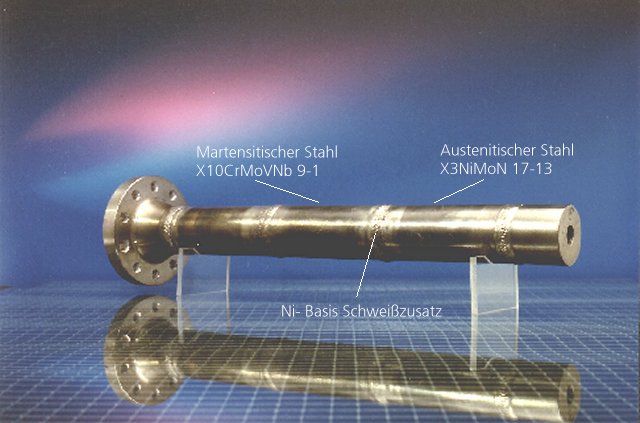

Im folgenden praktischen Anwendungsfall wird die schweißtechnische

Fertigung einer Mischverbindung an einer Rohrprobe (Abb. 1) bestehend

aus dem austenitischen Stahl X3CrNiMoN 17-13, dem 9% Cr- Stahl X10CrMoVNb 9-1

und einem Ni-Basis Schweißgut simuliert. Bei der untersuchten

Rohrrundnaht handelt es sich um eine zweilagig geschweißte

WIG (Wolfram-Inert-Gas) V-Verbindung mit einem Außendurchmesser

von 57 mm und einer Rohrwanddicke von 4,5 mm.

Das dreidimensionale Finite-Element (FE)-Modell der Rohrverbindung wurde mit linearen Volumenelementen diskretisiert (2944 Elemente und 2208 Knoten) und ist in drei Werkstoffbereiche aufgeteilt, denen jeweils die physikalischen und mechanischen Eigenschaften der verwendeten Grundwerkstoffe (austenitischer Stahl, martensitischer Stahl) und des Ni-Basis Schweißgutes zugeordnet wurden. Die Simulation des Schweißprozesses selbst erfolgt durch die Modellierung der bewegten Wärmequelle.Die bewegte Wärmequelle wurde als Doppelellipsoid in das Eingabefile des ersten Berechnungsschrittes, der thermisch-metallurgischen Berechnung, programmiert. Die Umlaufgeschwindigkeit der Wärmequelle beträgt 2 mm/s und entspricht damit der Vorschubgeschwindigkeit der Wärmequelle im realen Schweißprozess.

Die für den thermisch-metallurgischen Berechnungsschritt einzugebenden physikalische Eigenschaften sind: Wärmeleitfähigkeit, Dichte und spezifische Wärmekapazität (einschließlich der latenten Wärme der Phasenumwandlung) der Werkstoffe. Neben der Eingabe der bewegten Wärmequelle bilden diese Daten die Basis für die Berechnung der Temperaturfelder und der resultierenden Gefügeverteilung im martensitischen Werkstoff. Die physikalischen Eigenschaften sind für jeden Werkstoff und jede Phase in Abhängigkeit der Temperatur als Wertepaare einzugeben. Zusätzlich zu den physikalischen Daten muß für den umwandlungsfähigen martensitischen Werkstoff das ZTU- (Zeit-Temperatur-Umwandlung)-Verhalten eingegeben werden. Für den nachfolgenden thermisch-mechanischen Berechnungsschritt werden die phasen- und temperatur-abhängigen Werte für die thermischen Dehnungen, die Streckgrenzen, die E-Moduli und die Verfestigungskurven eingegeben.

Abbildung 3 zeigt die Rohrmischnahtprobe in drei verschiedenen Ergebnisdarstellungen für einen ausgewählten Simulationszeitpunkt während des Schweißens der ersten Lage. Dargestellt ist das umlaufende Temperaturfeld, die daraus resultierende Gefügeumwandlung im ferritischen Bereich der Naht sowie die sich ergebenden axialen Spannungen und Deformationen. Deutlich zu erkennen ist das asymmetrische Temperaturfeld, das sich wegen der besseren Wärmeleitfähigkeit des martensitischen Werkstoffs weiter in den martensitischen Bereich ausbreitet. Die zugehörige Gefügeverteilung zeigt den bereits austenitisierten Bereich der martensitischen Rohrseite, der im Temperaturbereich zwischen T = 890C (AC3) und Schmelztemperatur vorliegt sowie den Beginn der Rückumwandlung unterhalb der Martensitstarttemperatur MS = 400C. Die dritte Ergebnisdarstellung zeigt die axialen Spannungen mit Zugspannungen im abkühlenden Schweißgut sowie auftretende Verformungen, die eine größere Aufweitung (Durchmesserzunahme) des austenitischen Rohres verdeutlichen.

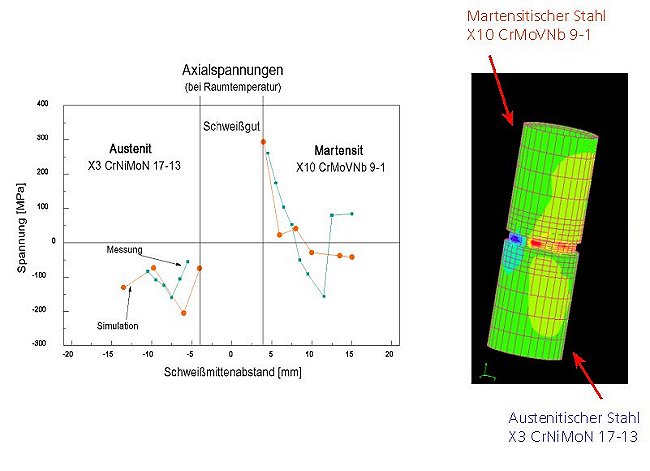

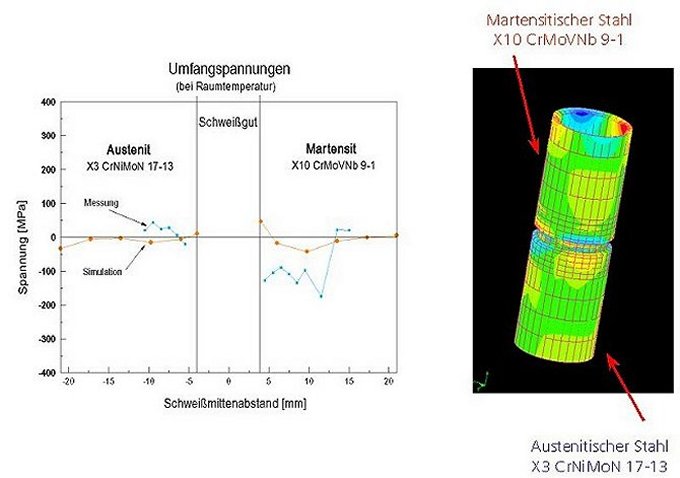

Die berechneten und die röntgenographisch gemessenen Eigenspannungen nach Abkühlung der fertiggestellten Rohrverbindung sind in den Abb. 4 und 5 dargestellt.

Die Eigenspannungen betragen bis zu 300 MPa (Zug) im Martensit und bis zu 200 MPa (Druck) im Austenit. Mit zunehmendem Abstand von der Schmelzlinie nehmen die

Eigenspannungen auf vernachlässigbar geringe Werte ab.

Im Bereich des Schweißgutes war aufgrund von extremen Texturen keine

verläßliche experimentelle

Eigenspannungsanalyse möglich; auf einen Vergleich der dort

vorliegenden Eigenspannungen

wurde daher verzichtet.