Eine hinreichend genaue Simulation des Umformprozesses und insbesondere des Rückfederns ist von großer Bedeutung, da damit Zeit und Kosten für die Entwicklung von Tiefziehwerkzeugen gesenkt werden können. Bei der Simulation von Tiefziehprozessen spielen viele Faktoren eine Rolle. Sehr wichtig ist dabei die richtige Modellierung des Werkstoffverhaltens.

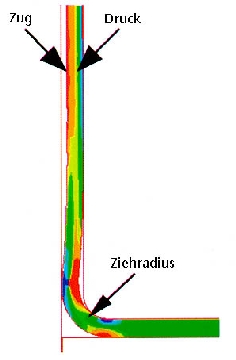

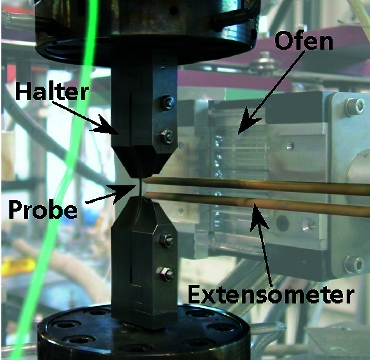

Formgebungsprozesse für Metalle erfolgen mit großen plastischen Deformationen. Das Material des Blechs erfährt beim Tiefziehen eine komplizierte Verformungsgeschichte. Beim Durchgang durch den Ziehradius der Matrize oder durch die Ziehleiste wird das Blech in der Regel zwei- oder mehrmals in unterschiedliche Richtungen gebogen (Abb. 1). Das Fließverhalten bei Belastungsumkehr hängt von der Verformungsgeschichte ab (Bauschinger-Effekt). Damit hängt auch der nach dem Umformprozess im Blech vorhandene Eigenspannungszustand davon ab, in welcher Weise das Material auf die wechselnde Verformung reagiert. Diese Eigenspannungen führen nach dem Entlasten des Bauteils zum Rückfedern. Daher müssen für die genaue Rückfedersimulation diese Effekte berücksichtigt werden.

Für die Beschreibung dieser Vorgänge stehen Materialmodelle zur Verfügung, die auf das Jiang-Modell (erweitertes Chaboche-Modell) zurückgehen. Diese Modelle können den Bauschinger-Effekt und die kombinierte isotrop-kinematische Verfestigung bei der zyklischen Belastung modellieren.

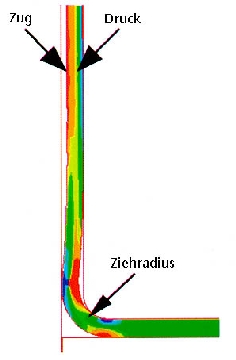

Die Parameter für das Chaboche-Modell werden aus zyklischen Spannungs-Dehnungskurven ermittelt. Zyklische Zug-Druckversuche an dünnen Blechen sind wegen der Gefahr des Ausknickens der Probe besonders schwierig. Zudem gibt es bis jetzt keinen Standard für solche Experimente.

Ziel war es, das Potenzial neuartiger Werkstoffmodelle im Hinblick auf die Rückfedersimulation für komplexe Bauteile aufzuzeigen und einen Messaufbau für den zyklischen Zug-Druckversuch an Blechen zu realisieren.

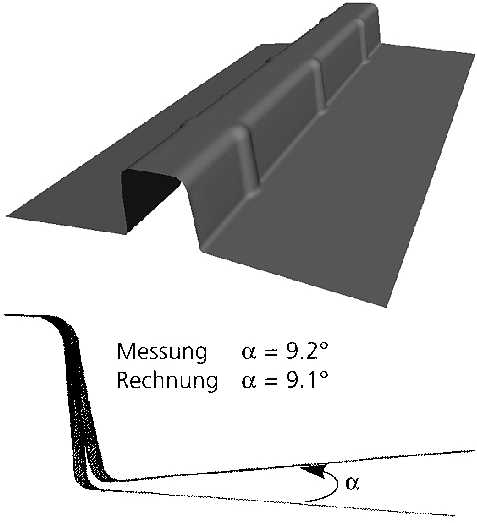

Zuerst wurde eine Parameterstudie am Beispiel des Streifenziehbiegeversuchs durchgeführt, um den Einfluss von numerischen und physikalischen Parametern auf das Rückfedern zu bewerten.

Zur Finite-Elemente-Rechnung wurden die Programmsysteme ABAQUS und PAM-STAMP benutzt. Dafür wurde das neue Materialmodell mit kombiniertem Verfestigungsgesetz als Unterprogramm in ABAQUS implementiert.

Die Werkstoffparameter des Modells werden aus zyklischen Spannungs-Dehnungskurven ermittelt, welche im Fraunhofer IWM mit Hilfe einer neuen Versuchseinrichtung auch an Blechwerkstoffen bei Dehnungsamplituden bis zu 20% gemessen werden können (Abb. 2).

Gemeinsam mit Industriepartnern wurden reale Bauteile (wie Getriebetunnel, Querträger, B-Säule) simuliert und mit Messungen verglichen.

Die Parameterstudie ergab, dass für die genaue Vorhersage des Rückfederns der Bauschinger-Effekt im Materialmodell berücksichtigt werden muss. Dies ist besonders wichtig für Umformprozesse mit kleinen Ziehradien wie auch mit Ziehleisten, da der Werkstoff mehreren Wechseln von plastischen Dehnungen ausgesetzt ist (Abb. 1). Der Spannungszustand in der Simulation hängt in diesem Fall stark vom Verfestigungsansatz (isotrop, kinematisch, kombiniert) ab. Sogar die Richtung des berechneten Rückfederns kann je nach Materialmodell unterschiedlich sein. Werkstoffe wie hochfeste Stähle, Aluminium und Magnesium wurden untersucht.

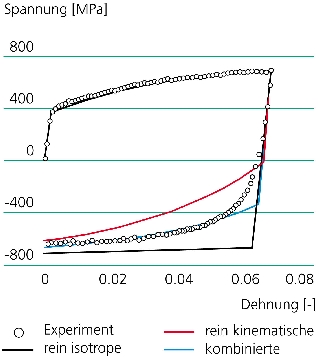

Abb. 3 zeigt die gemessene zyklische Spannungs-Dehnungskurve für einen Stahl und die Anpassung mit unterschiedlichen Verfestigungsgesetzen. Für alle geprüften Werkstoffe liegt die experimentelle Kurve zwischen den zwei extremen Fällen mit rein isotropem und rein kinematischem Verfestigungsmodell.

Für die simulierten Bauteile konnte gezeigt werden, dass sowohl die Richtung des Rückfederns, als auch die Größe richtig vorhergesagt wurde (Abb.4).

Werkzeugbauer werden künftig mit Hilfe solcher Simulationen Entwicklungszeiten, Einfahrzeiten und Kosten senken können.