Sinterformen ist ein neues Verfahren zur Herstellung von Hochleistungskeramiken. Durch die Kombination von druckunterstütztem Sintern und plastischer Umformung kann reaktionsgebundenes Aluminiumoxid (RBAO) ohne Kornvergröberung gesintert werden. Auf diese Weise lassen sich defektfreie Bauteile für hochbelastete Anwendungen endformnah herstellen. Das Sinterformen wurde für ein Zahnrad untersucht, da es sich besonders für die Herstellung komplizierter Formen eignet. Die Finite-Elemente-Rechnungen wurden mit einem am Fraunhofer IWM entwickelten mikromechanischen Modell durchgeführt.

In zahlreichen Industriezweigen existiert ein Bedarf an hochfesten und korrosionsbeständigen Bauteilen mit komplizierter Geometrie. Medizinische Implantate und Komponenten des chemischen Apparatebaus können z. B. aus reaktionsgebundenem Aluminiumoxid gefertigt werden, weil diese Hochleistungskeramik den hohen Anforderungen entspricht. Bedingung ist jedoch, dass Bauteile zu geringen Kosten herstellbar sind. Deshalb muss ein geeigneter Prozess verwendet werden. Eine Möglichkeit ist das Sinterformen, ein kürzlich an der TU Hamburg-Harburg entwickelter Prozess, der druckunterstütztes Sintern mit plastischer Hochtemperaturverformung in einem Verfahrensschritt verbindet. Abb. 1 zeigt ein Pumpenzahnrad, das durch Sinterformen hergestellt wurde, sowie Matrize und Stempel.

Im Gegensatz zu superplastischer Verformung von dichten Werkstoffen werden beim Sinterformen poröse Halbzeuge verwendet, die gleichzeitig verdichtet und umgeformt werden. Da mit porösem Material begonnen wird, ist die Deformationsrate wesentlich höher, als im Falle von dichtem Ausgangsmaterial. Im Gegensatz zu konventionellen druckunterstützten Sintertechniken wird die Kraft uniaxial aufgebracht. Dies führt zu einer großen Scherspannung, die grobe Poren sehr effektiv schließt. Durch die Verkürzung der Prozesszeit und die Anwendung von Druckkräften können defektfreie Bauteile mit feinkörnigem Gefüge hergestellt werden. Dies gilt auch für Materialien, die ohne flüssige Phase sintern. Die Herstellung dieser Bauteile erfolgt in einer geschlossenen Matrize. Da der Körper in der letzten Phase des Prozesses die Form berührt, ist die Genauigkeit dieses endformnahen Fertigungsverfahrens nur durch die Präzision des Werkzeugs begrenzt.

Viele physikalische Phänomene spielen beim Sinterformen zusammen. Deshalb ist die numerische Simulation ein geeignetes Mittel zur zielgerichteten Bestimmung der Prozessparameter.

Am Fraunhofer IWM wurde ein detailliertes mikromechanisches Modell zur Beschreibung des Festphasensinterns unter äußerem Druck entwickelt und in das Finite-Elemente-Programm ABAQUS/Explicit implementiert.

Das gewählte Sintermodell berücksichtigt Materialtransport durch Diffusion, Kornvergröberung und die Unterschiede bei offener und geschlossener Porosität. Da beim Sinterformen Spannungen in einem weiten Bereich liegen, muss hier eine nichtlinearere Spannungs/Dehnratenbeziehung verwendet werden. Dabei wird auf die Vorstellung zurückgegriffen, dass Korngrenzen keine perfekten Quellen und Senken für den Diffusionsprozess sind und die Erzeugung von Leerstellen geschwindigkeitsbestimmend sein kann. Dieser Mechanismus wird als Source-Controlled Diffusion bezeichnet und im Allgemeinen mit einer quadratischen Abhängigkeit beschrieben. Durch diese Weiterentwicklung ist auch ein besseres Ergebnis bei der Beschreibung des Sinterns von Materialien mit sehr feiner Mikrostruktur zu erwarten.

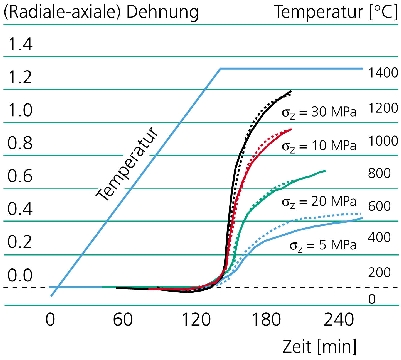

Die Parameter des Modells werden mit Hilfe des Sinterumformversuchs ermittelt, bei dem für verschiedene Axialkräfte die radialen und axialen Dehnungen an kleinen zylindrischen Proben mit zwei Wegaufnehmern (LVDT) kontinuierlich gemessen wird. Anschließend werden die Entwicklungsgleichungen für Dehnungen und Korngröße numerisch über die Zeit integriert. Der wichtigste Einfluss leitet sich aus den Aktivierungsenergien und Vorexponentialfaktoren der drei wesentlichen Diffusionsmechanismen und der Kornwachstumskinetik ab. Zusätzlich ist das Modell von der Korngrenz- und Oberflächenenergie abhängig. Abb.3 zeigt den Verlauf der Differenz von Axial- und Radialdehnungen für eine Serie von Experimenten bei unterschiedlichen Spannungen. Zusätzlich ist der Temperaturverlauf aufgetragen (durchgezogene Linien: Versuch; gestrichelte Linien: Simulation).

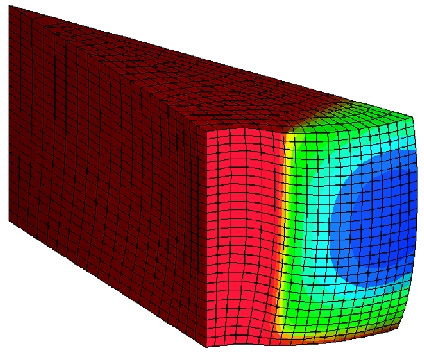

Um die Möglichkeiten des Modells zu demonstrieren, wurde das Sinterformen eines Zahnrads numerisch durchgeführt (aus Symmetriegründen muss nur die Hälfte eines Zahns betrachtet werden). Die Prozessparameter (Temperatur und Presskraft) in der Simulation entsprechen den realen Bedingungen bei der Herstellung. In Abb. 2 sind das Werkzeug am Anfang und gegen Ende des Prozesses sowie das Halbzeug und das fast fertige Bauteil dargestellt. Die relative Dichte nach einem Drittel der Zeit ist in Abb. 4 zu sehen, wobei die roten Bereiche schon den Maximalwert von 100 % erreicht haben. Die vorgestellte Arbeit wurde im Rahmen eines DFG-Projekts (KR 1729/2-1) in Zusammenarbeit mit der TU Hamburg-Harburg durchgeführt.