Die Voraussetzungen für eine zuverlässige und realisierbare Beschreibung des Versagens von Punktschweißverbindungen in Crashsimulationen sind die Bereitstellung von speziellen Elementen für Schweißpunkte, sogenannte Finite-Elemente-Ersatzmodelle, und die Ermittlung von Eingangsdaten für diese Ersatzmodelle. Zur Bestimmung der Tragfähigkeit von Punktschweißverbindungen unter Crashbelastung wird ein Verfahren entwickelt, das auf einer Kombination von standardisierten Versuchen mit einzelnen Schweißpunkten und Simulationen mit Schädigungsmodellen beruht. Ziel ist die Ermittlung eines übertragbaren Versagenskriteriums für die Finite-Elemente-Ersatzmodelle von Schweißpunkten unter Crashbelastung.

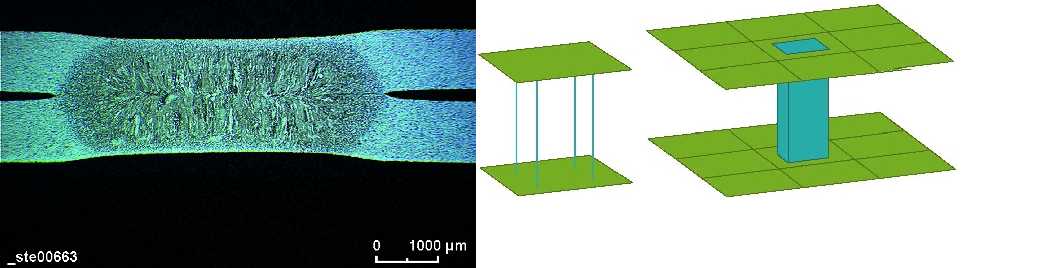

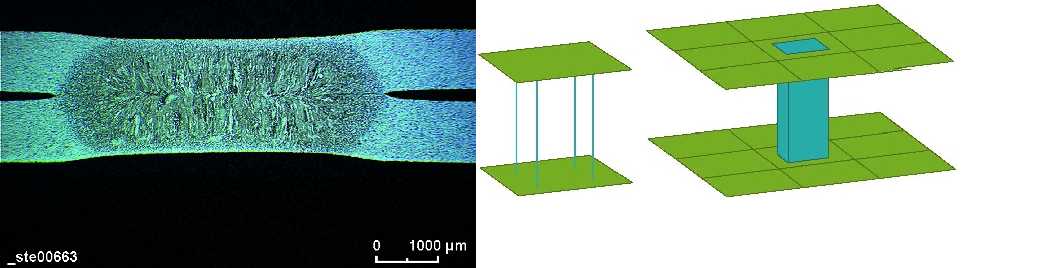

Punktschweißverbindungen können in Crashsimulationen eines Fahrzeugs aufgrund ihrer Komplexität, geringen Abmessungen und großen Anzahl in expliziten Finite-Elemente-Codes nicht detailliert modelliert werden. Statt dessen werden sogenannte Finite-Elemente-Ersatzmodelle (Abb.1) verwendet, die mit einem geringen numerischen Aufwand das Verformungs-und Bruchverhalten einer Punktschweißverbindung nachbilden sollen. Für die Anwendung solcher Ersatzmodelle müssen Eingangsdaten über die Tragfähigkeit von Punktschweißverbindungen vorliegen. Das Ziel ist die Bereitstellung eines Konzepts für die Crashsimulation von punktgeschweißten Blechverbindungen, das aus Charakterisierung der Tragfähigkeit von Schweißpunkten, Beschreibung der Einflüsse von Belastungswinkel und -geschwindigkeit, Erstellung von Ersatzmodellen und Ableitung ihrer Versagenskennwerte besteht. Die Verifikation erfolgt durch Crashversuche und Simulationen an punktgeschweißten Bauteilen.

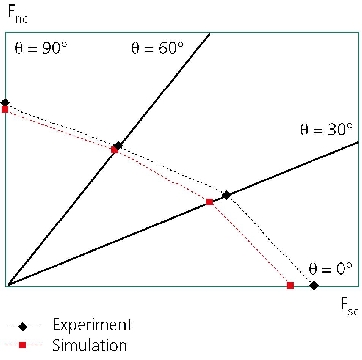

Bis heute wird die Tragfähigkeit von Punktschweißverbindungen ausschließlich durch Versuche bestimmt. Hierbei werden die mechanischen Eigenschaften einzelner Schweißpunkte unter Crashbelastung durch Kopfzug- und Scherzugversuche experimentell charakterisiert. Durch Variation des Belastungswinkels können die kritischen Kopfzug- und Scherzugkräfte (Fnc und Fsc) für einen Schweißpunkt unter beliebig kombinierter Beanspruchung ermittelt und ein Versagensschaubild (vgl. Abb.4) für Ersatzmodelle bestimmt werden. Mit der Anwendung des Versagensschaubilds ist ein großer experimenteller Aufwand verbunden, da dies für jede im Fahrzeug vorkommende Fügepaarung (Materialgüte, Blechdicke, Geometrie) und jede Belastungsgeschwindigkeit erstellt werden müsste. Diese Vorgehensweise ist aufgrund des Umfangs und der Kosten praktisch nicht einsetzbar. Deshalb wird am Fraunhofer IWM ein alternatives Verfahren entwickelt, das aus wenigen, standardisierten Versuchen (Scher- und Schälzug) und schädigungsmechanischen Simulationen besteht. Durch den Einsatz der schädigungsmechanischen Modelle kann das Tragverhalten einer Schweißpunktverbindung unter beliebig kombinierter Kopfzug- und Scherzugbelastung bei beliebiger Dehnrate vorausberechnet werden.

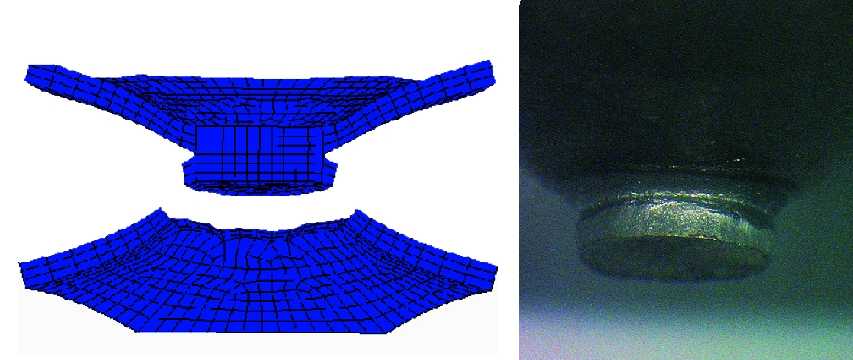

Im Rahmen eines FAT (Forschungsvereinigung Automobiltechnik e.V.) Projekts wurde eine Serie von statischen KS2-Versuchen, die am Laboratorium für Werkstoff- und Fügetechnik (LWF) in Paderborn unter kombinierter Kopfzug-Scherzug-Belastung durchgeführt wurde, unter Verwendung des Gurson-Schädigungsmodells simuliert. Das Gurson-Modell beschreibt den Einfluss der Spannungsmehrachsigkeit auf die Schädigungsentwicklung. Für die Simulation des Grundwerkstoffs DC 05 wurde die gemessene wahre Spannungs-Dehnungskurve verwendet. Zusätzlich wurden für die Schweißlinse und die Wärmeeinflusszonen Spannungs-Dehnungskurven eingesetzt, die mit Hilfe des gemessenen Mikrohärteverlaufs über den Schweißpunkt abgeschätzt wurden. Die Schädigungsparameter wurden durch Anpassung an die gemessene maximale Kraft eines Kopfzugversuchs (θ=90) bestimmt und für alle anderen Belastungswinkel konstant gehalten.

Durch metallographische Untersuchungen an geprüften KS2-Proben wurde festgestellt, dass sich die Schädigung in der Wärmeeinflusszone konzentriert und dass der Bruch auch dort stattfindet. Die berechneten Schädigungsorte stimmen mit den in den Versuchen aufgetretenen überein. Unter reiner Zugbelastung wird der Schweißpunkt aus der Probe ausgeknöpft, wie dies in Abb.2 im Vergleich mit dem berechneten Versagensbild gut zu sehen ist.

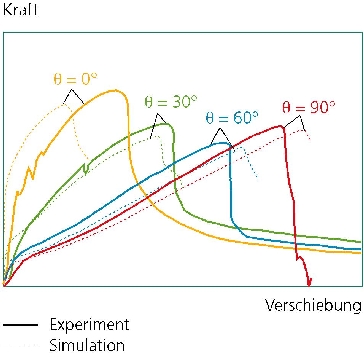

In Abb.3 sind die gemessenen und berechneten Kraft-Verschiebungskurven der KS2-Proben für die vier unterschiedlichen Belastungswinkel dargestellt. Abb.4 zeigt das Versagensdiagramm, das aus den experimentellen und berechneten Kraft-Verschiebungskurven erstellt wurde. Darin ist die maximale Zugkraft Fnc als Funktion der maximalen Scherkraft Fsc für die vier Belastungswinkel aufgetragen. Das verwendete Schädigungsmodell gibt mit einem Datensatz den Einfluss des Belastungswinkels auf das Verformungs- und Bruchverhalten von Einelementproben wieder. Bei reiner Zugbelastung ergibt sich eine gute Übereinstimmung, mit Zunahme des Scheranteils ergeben sich leichte Abweichungen zwischen Versuch und Simulation (s. Abb.3) Das Gurson-Modell muss zur Beschreibung des Scherversagens erweitert (z.B. Gologanu-Modell) werden, um Materialversagen unter Zug- und Scherbelastung besser zu beschreiben.