Im Zuge der Bestrebungen Automobile möglichst leicht und somit energiesparend zu konstruieren werden heute immer häufiger Leichtbauwerkstoffe eingesetzt. Besonders der Einsatz von Magnesiumlegierungen bietet in vielen Bereichen der Fahrzeugkonstruktion Gewichts- und Festigkeitsvorteile gegenüber Aluminiumlegierungen. Am Beispiel eines Motorhalters der Firma Opel wurden die mechanischen Eigenschaften des Magnesiums untersucht. Magnesiumlegierungen weisen im Vergleich zu den Aluminiumlegierungen bei erhöhten Temperaturen eine größere Kriechneigung auf. Speziell dieses Verhalten sollte untersucht und simuliert werden.

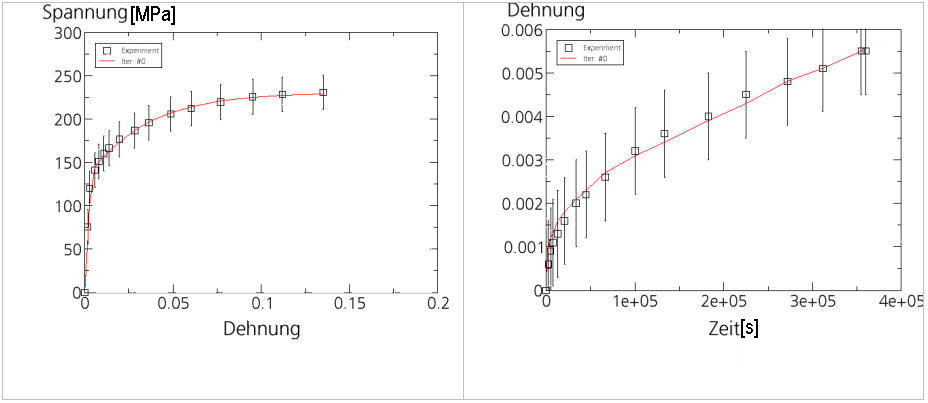

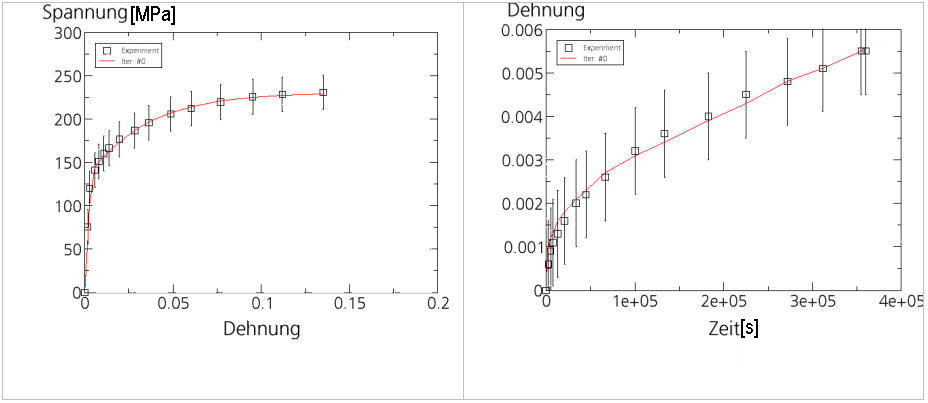

Zur Simulation der Werkstoffeigenschaften (insbesondere der Kriecheigenschaften) verschiedener Magnesiumwerkstoffe wurde ein Chaboche Werkstoffmodell an verschiedene Werkstoffversuche (Zug- und Kriechversuche) bei Temperaturen zwischen 50C und 200C angepaßt.

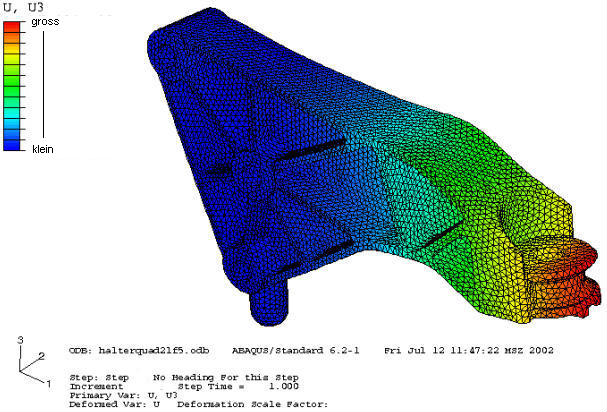

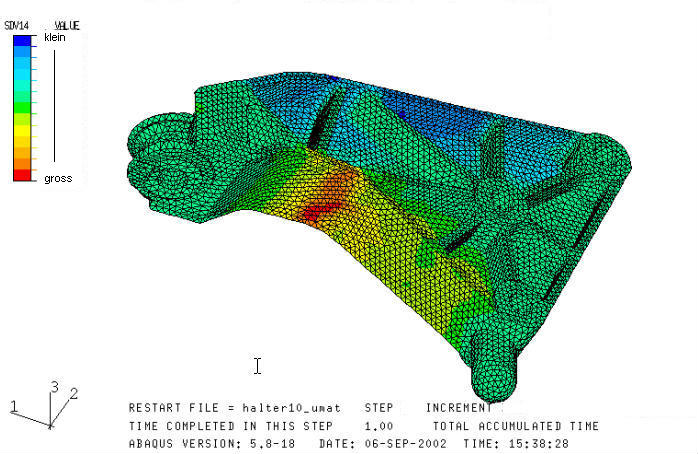

Dieses Werkstoffmodell, das in Abaqus implementiert wurde, macht es möglich die mechanischen Eigenschaften des Magnesiums zu simulieren. Eine Bauteilberechnung sollte, im Hinblick auf die Kriechneigung der verschiedenen Magnesiumwerkstoffe, in diesem Projekt zu einer einsatzgerechten Werkstoffauswahl führen.

Es wurden Simulationen durchgeführt, die das Bauteilverhalten in Abhängigkeit vom verwendeten Werkstoff, von der Temperatur und von den aufgebrachten Lastgeschichten untersuchen. Dabei wurden die drei Magnesiumlegierungen AZ91, AM60 und AS21 bei einer Temperatur von 150C untersucht.

Die folgenden 3 Lastgeschichten wurden simuliert:

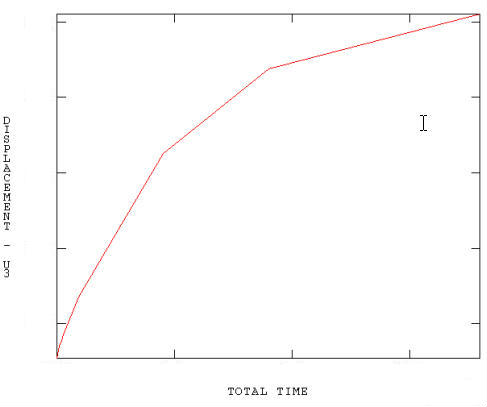

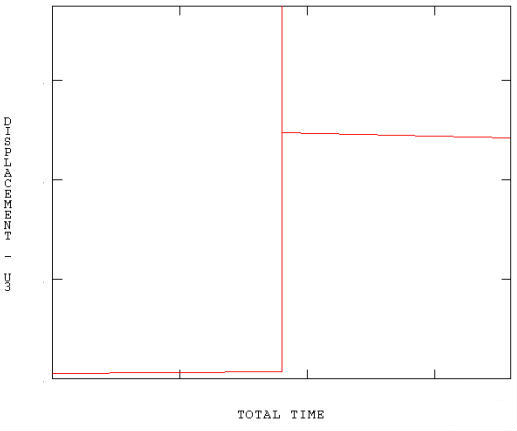

1. Zunächst wurde eine statische Last von 1000 N 200 Stunden lang auf den Motorhalter aufgebracht um das Kriechverhalten des Bauteils untersuchen zu können.

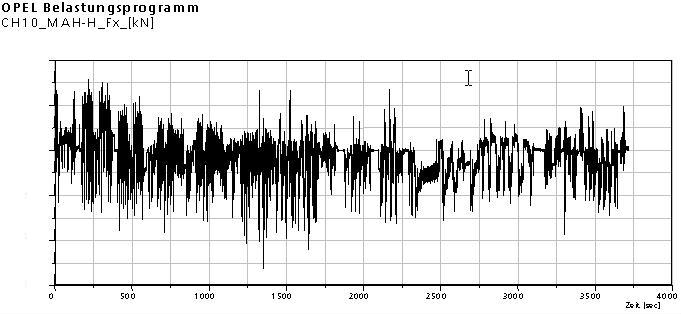

2. Daraufhin wurde eine idealisierte Betriebsbelastung, die auf der Grundlage eines Opel-Belastungsprogrammes erstellt wurde simuliert.

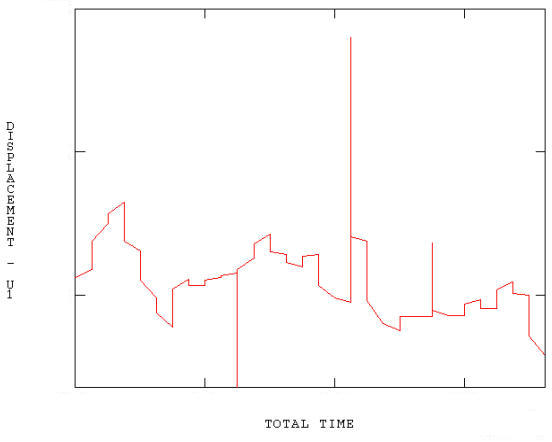

3. Abschließend wurde untersucht, wie sich das Magnesiumbauteil bei einer Überlastung verhält. Dazu wurde zunächst eine geringe Last (1000 N) aufgebracht, die das Bauteil 1 Stunde belastet. Die darauf folgende schalgartige Überlast, die der Bruchlast des entsprechenden Aluminiumbauteils entspricht, verformt das Bauteil plastisch. Es folgt eine weitere Belastung mit geringer Last (1000 N).

Bei dieser Belastungsgeschichte wurden die im Bauteil auftretenden Vergleichsspannungen, sowie die inelastischen Verformungen berechnet.

Aus den durchgeführten Rechnungen wurde ersichtlich, wie sich ein Bauteil aus Magnesiumlegierungen bei erhöhten Temperaturen verhält. Für eine hauptsächlich statische Belastung des Bauteils wurde der Werkstoff AS21 vorgeschlagen, da dieser Werkstoff unter den hier gegebenen Randbedingungen die höchste Kriechfestigkeit aufweist. Für eine hauptsächlich dynamische Beanspruchung eines Bauteils, ohne große statische Lastanteile, wurde der Werkstoff AZ91 für die Konstruktion des Motorhalters vorgeschlagen, da von den untersuchten Legierungen dieser Werkstoff die höchste Festigkeit aufweist.