Die Schweißtechnik gehört zu den wichtigsten Fügetechniken im Leichtbau. Bei der

schweißtechnischen Fertigung von Bauteilen entstehen Verzug und Eigenspannungen, die die Einsatzeignung

und Lebensdauer der Bauteile beeinträchtigen können. Starker Verzug behindert darüber

hinaus die form- und maßgenaue Bearbeitung und den Zusammenbau.

Heutiger Stand der Technik ist es, fertigungstechnische Maßnahmen vor, während und nach dem

Schweißen (Konstruktion, Schweißparameter, Nachbehandlung) zu ergreifen, um geforderte

Bauteileigenschaften sicher zu erreichen. Derartige Maßnahmen sind jedoch nur in begrenztem

Umfang wirksam, können die Fertigung erheblich verteuern und beruhen nahezu ausschließlich

auf individuellen praktischen Erfahrungen des Herstellers.

Mit Hilfe moderner numerischer Methoden auf der Basis von Finiten Elementen (FE) und unter

Verwendung fortgeschrittener Werkstoffmodelle ist es heute möglich, schweißtechnische

Fertigungsschritte quantitativ zu beschreiben. Neben der Simulation der bewegten Wärmequelle zur

Ermittlung der Temperaturverteilung im Bauteil entsprechend dem realen Schweißprozess, werden

unter Berücksichtigung der Metallurgie des Aluminiumwerkstoffes auch Veränderungen des

Gefügezustandes im Grundwerkstoff, in der Wärmeeinflusszone und im Schweißgut

berechnet. Als Zielgrößen können neben anderen die Gefügeentwicklung, der

Verzug und die Eigenspannungen von geschweißten Bauteilen als Funktion von Verfahrensparametern

und Einspannbedingungen bestimmt werden. Für die industrielle Praxis besteht damit die

Möglichkeit, die

schweißtechnischen Fertigungsabläufe so zu optimieren, dass Verzug und Eigenspannungen der

Bauteile minimiert und aufwendige Nachbehandlungen (Richten, Spannungsarmglühen)

vermieden werden.

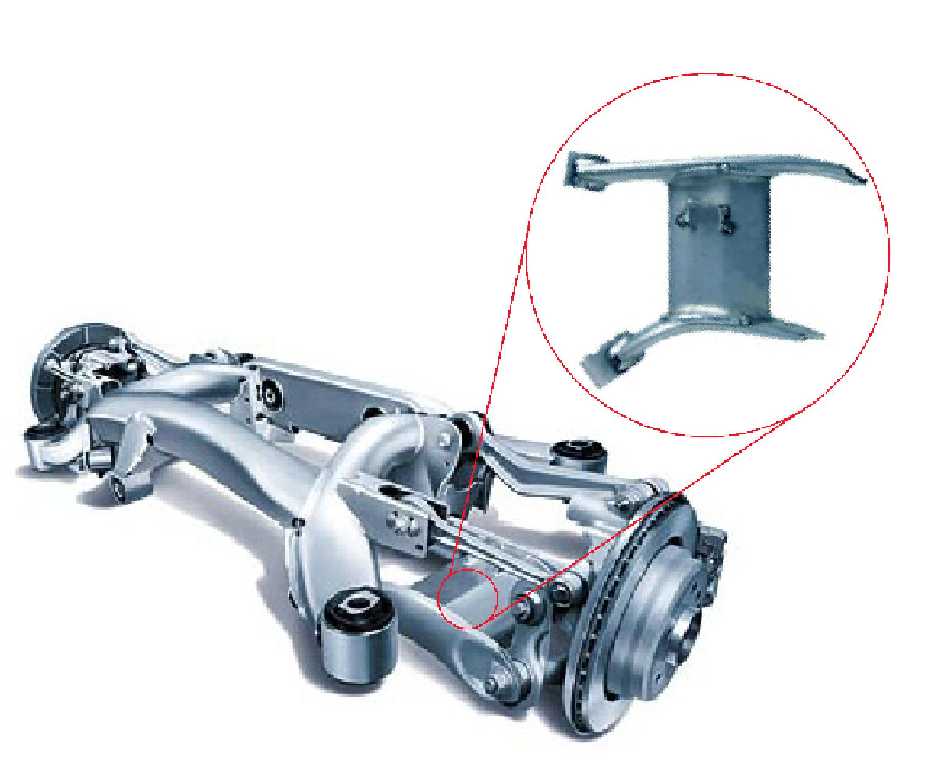

Als Anwendungsbeispiel für die numerische Simulation schweißtechnischer Fertigungsschritte wurde in Zusammenarbeit mit der BMW AG die Fahrwerkschwinge für die Hinterachse des aktuellen 5er BMW gewählt (Abb. 2). Für die Simulationsrechnungen wurde das Programm SYSWELD der Firma ESI benutzt. Die Hinterachsschwinge besteht aus einem Mittelteil, zwei Armen, Haltern und Buchsen, die miteinander verschweißt werden. Der verwendete Werkstoff ist eine naturharte Aluminiumknetlegierung. Für die FE-Analysen werden die Schweißverbindungen der Arme mit dem Mittelteil betrachtet. Eingesetzt werden Ein-Lagen-MIG-Schweißungen mit Zusatzwerkstoff.

Für die numerische Simulation werden physikalische und mechanische Eigenschaften der Werkstoffe für die Materialzonen Grundwerkstoff (GW), Wärmeeinflusszone (WEZ) und Schweißgut (SG) in Abhängigkeit von der Temperatur benötigt, die mit IWM-eigenen Prüf- und Analysetechniken ermittelt werden. Die physikalischen und mechanischen Eigenschaften des Werkstoffs sind zur Berechnung der Temperaturverteilung und der daraus resultierenden temperaturabhängigen metallurgischen Vorgänge, wie z.B. Ausscheidungs- bzw. Rekristallisationsvorgänge, des Verzugs und der Eigenspannungen erforderlich. Hierfür werden die Wärmeleitfähigkeit, die spezifische Wärmekapazität, die Dichte, der Elastizitätsmodul, die Querkontraktionszahl, die Streckgrenze, das Verfestigungsverhalten und die thermische Dehnung werkstoffspezifisch in Abhängigkeit der Temperatur eingegeben.

Das CAD-Modell der Hinterachsschwinge wurde mit CATIA erzeugt. Das FE-Netz wurde von ESI mit HyperMesh erstellt. Es besteht aus sechs- und achtknotigen Volumenelementen, mit denen die Einzelteile und die Schweißnähte abgebildet werden (Abb. 3). Zusätzlich werden vierknotige Schalenelemente zur Modellierung des Wärmeübergangs durch Konvektion und Strahlung verwendet.

Der Energieeintrag wird entsprechend der eingebrachten Wärmemenge (Streckenenergie) und deren Verteilung während des realen Schweißvorgangs als bewegte Wärmequelle simuliert. Im vorliegenden Beispiel wird zur Simulation des Wärmeeintrags während des MIG- Schweißvorgangs eine halbovaloide Wärmequelle in Abhängigkeit der jeweiligen Schweißparameter verwendet, wie in Abb. 4 schematisch dargestellt ist.

Wichtig bei der Berechnung von Verzug und Eigenspannungen ist die Eingabe zutreffender mechanischer Randbedingungen, d.h. insbesondere der während des Schweißens gewählten Einspannungen.

Als wesentliche weitere Eingabeinformation wird die exakte Schweißfolge benötigt. Durch Festlegung der Schweißfolge können gezielt Verzug und Eigenspannungen beeinflusst werden. Deshalb muss neben der Nahtgeometrie und den Schweißparametern der zeitliche und örtliche Ablauf des Schweißprozesses richtig abgebildet werden.

Als Ergebnis erhält man Gefügezustand, Verzug und Eigenspannungen am Bauteil als Funktion von Verfahrensparametern (Haltezeit, Schweißfolge) und Einspannbedingungen (Abb. 5 + 6). Die Ergebnisse der Simulationsrechnungen wurden durch Verzugsmessungen und röntgenografische Eigenspannungsmessungen verifiziert.

Zielsetzung der Untersuchungen war die rechnerische Vorhersage von Verzug und Eigenspannungen für geschweißte Bauteile aus Aluminium mit Hilfe moderner Finite-Elemente Analysen. Als Anwendungsbeispiel wurde die Hinterachsschwinge des aktuellen 5er BMW gewählt. Die Ergebnisse der Simulationsrechnungen wurden mit Ergebnissen von Verzugs- und Eigenspannungsmessungen verglichen. Dabei wurde der Einfluss der Haltezeit, der Einspannung und der Schweißfolge auf die Ergebnisse der numerischen Schweißsimulation untersucht. Die Simulationsrechnungen zeigen einen deutlichen Einfluss der Haltezeiten (Zeitspanne von Beendigung des Schweißvorgangs bis zum Öffnen der Einspannung), der Einspanngrade (Freiheitsgrade) während des Schweißens und nach Beendigung des Schweißvorgangs sowie der Schweißfolge. Insgesamt zeigen die gerechneten Ergebnisse, dass Trendvoraussagen zur Ermittlung fertigungsbedingter Verformungs- und Eigenspannungszustände durch systematische Variation der Einflussparameter möglich sind. Die Berechnung absoluter Beträge für Eigenspannungen und Verzug hängen in starkem Maße von der Vollständigkeit und der Qualität der Eingabedaten als Funktion der Temperatur ab. Besteht eine ausreichende Datenbasis für die zu verarbeitenden Werkstoffe (Grundwerkstoff, WEZ und Schweißgut) sowie eine gezielte Dokumentation der schweißtechnischen Fertigungsparameter, so erlauben die Simulationsrechnungen schnelle und verlässliche Aussagen zur Ausbildung von Verzug und Eigenspannungen in geschweißten Bauteilen.